最新數控折疊元寶機廠家直銷 助力祭祀文化現代化

在傳統文化中,祭祀活動常使用元寶作為象征性物品,而折疊元寶的工藝繁瑣耗時。隨著技術進步,數控折疊元寶機應運而生,為相關行業帶來高效解決方案。本文將介紹該設備的特點、廠家直銷優勢及其應用前景。

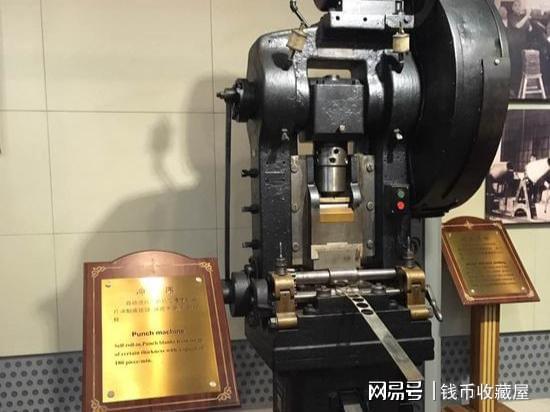

數控折疊元寶機采用先進的計算機數控技術,能自動完成元寶的折疊、壓制和成型過程。相比傳統手工制作,它大幅提升生產效率,每分鐘可產出數十個標準元寶,且質量穩定、外觀精美。設備通常配備用戶友好界面,操作簡單,即使非專業人員也能快速上手。機器支持多種規格定制,適應不同客戶需求。

廠家直銷模式為購買者提供了顯著優勢。直接與生產廠家合作,能省去中間商環節,降低成本,確保設備價格更具競爭力。廠家通常提供全面的售后服務,包括安裝指導、維護支持和備件供應,保障設備長期穩定運行。對于批量采購的客戶,還可享受定制化服務和優惠折扣,助力企業規模化生產。

數控折疊元寶機廣泛用于宗教用品店、祭祀服務公司以及文化傳承機構。它不僅滿足了傳統祭祀需求,還推動相關產業向自動化、標準化轉型。隨著環保意識的增強,一些廠家還開發了節能型設備,減少資源浪費,符合可持續發展理念。

數控折疊元寶機作為現代化工具,不僅提升了生產效率,還促進了文化傳統的延續。選擇廠家直銷,能獲得更可靠的產品和更貼心的服務,值得行業用戶關注和投資。

如若轉載,請注明出處:http://www.2em1.cn/product/37.html

更新時間:2026-03-01 04:38:47